Budowanie kompresora z bojlera to temat, który często pojawia się w dyskusjach na forach internetowych. Chociaż pomysł wydaje się interesujący, wiąże się z poważnymi kwestiami bezpieczeństwa. Wiele osób, które próbowały tej metody, podkreśla, że stosowanie bojlera jako zbiornika na sprężone powietrze może prowadzić do niebezpiecznych sytuacji, w tym ryzyka eksplozji.

W artykule przedstawimy krok po kroku, jak zbudować kompresor z bojlera, uwzględniając kluczowe elementy i narzędzia potrzebne do realizacji tego projektu. Zwrócimy również uwagę na potencjalne zagrożenia związane z tym rozwiązaniem oraz zaproponujemy bezpieczniejsze alternatywy, które mogą być lepszym wyborem dla osób potrzebujących kompresora.

Najistotniejsze informacje:- Używanie bojlera jako kompresora wiąże się z ryzykiem eksplozji i uszkodzeń.

- Bojlery nie są przystosowane do przechowywania sprężonego powietrza, co stwarza zagrożenie.

- Korozja może osłabić strukturę bojlera, zwiększając ryzyko awarii.

- Bezpieczniejsze opcje to zakup certyfikowanego zbiornika na sprężone powietrze lub nowego kompresora.

- Wiele osób korzystających z bojlerów do kompresji powietrza zgłasza problemy z bezpieczeństwem.

Jak zbudować kompresor z bojlera krok po kroku i bezpiecznie?

Budowanie kompresora z bojlera może być interesującym projektem, ale wymaga staranności i przestrzegania zasad bezpieczeństwa. Proces ten polega na wykorzystaniu bojlera jako zbiornika na sprężone powietrze, co pozwala na uzyskanie efektywnego urządzenia do kompresji. Warto jednak pamiętać, że w trakcie budowy konieczne jest stosowanie odpowiednich narzędzi oraz materiałów, aby zapewnić bezpieczeństwo i efektywność działania kompresora.Podczas budowy kompresora kluczowe jest, aby każdy krok był dokładnie przemyślany. Należy zwrócić uwagę na elementy takie jak zawór bezpieczeństwa, który zapobiega nadmiernemu ciśnieniu, oraz na odpowiednie otwory do podłączenia pompy. Istotne jest także, aby cała konstrukcja była stabilna i dostosowana do przewidywanego obciążenia. Warto również rozważyć mobilność kompresora, co może ułatwić jego użytkowanie w różnych warunkach.

- Boiler o grubej stali, który wytrzyma wysokie ciśnienie.

- Pompa sprężarkowa, najlepiej z pojazdu, np. z ciężarówki.

- Metalowy stelaż do zamocowania wszystkich elementów.

Wybór odpowiedniego bojlera do budowy kompresora

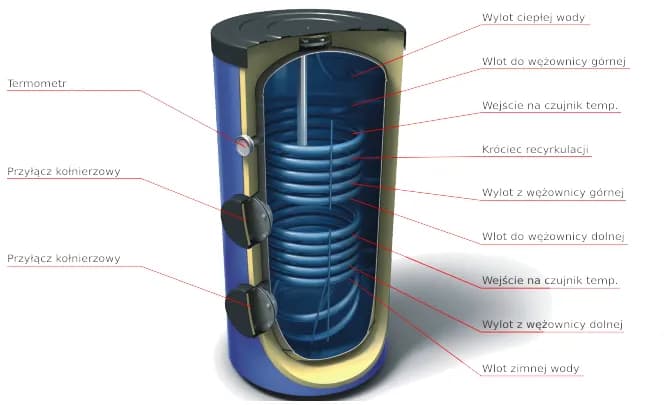

Wybór odpowiedniego bojlera jest kluczowy dla sukcesu całego projektu. Powinien on być wykonany z trwałych materiałów, które mogą wytrzymać wysokie ciśnienie, takie jak grube stalowe ściany. Ważne jest także, aby sprawdzić stan techniczny bojlera przed jego użyciem, ponieważ korozja lub uszkodzenia mogą prowadzić do niebezpiecznych sytuacji.

Warto rozważyć różne typy bojlerów, które mogą być użyte do budowy kompresora. Na rynku dostępne są zarówno nowe, jak i używane modele, które mogą spełniać wymagania projektu. Należy zwrócić uwagę na ich rozmiar oraz pojemność, aby dostosować je do planowanego zastosowania kompresora.

| Typ bojlera | Materiał | Max. ciśnienie (bar) | Uwagi |

| Bojler stalowy | Stal węglowa | 3 | Najlepszy wybór do sprężania powietrza |

| Bojler z tworzywa sztucznego | Tworzywo sztuczne | 1 | Nieodpowiedni do sprężonego powietrza |

Kluczowe elementy i narzędzia do stworzenia kompresora

Aby zbudować kompresor z bojlera, potrzebne będą odpowiednie komponenty i narzędzia, które zapewnią jego efektywność i bezpieczeństwo. Kluczowym elementem jest pompa sprężarkowa, która jest odpowiedzialna za wytwarzanie sprężonego powietrza. Najlepiej sprawdzają się pompy pozyskane z pojazdów, takich jak ciężarówki, które charakteryzują się dużą mocą i wydajnością. Warto również zainwestować w zawór bezpieczeństwa, który zapobiegnie nadmiernemu ciśnieniu w systemie.

Oprócz pompy i zaworu, istotne są także fittings (złącza) oraz rury, które będą łączyć wszystkie elementy. Złącza powinny być wykonane z materiałów odpornych na wysokie ciśnienie, aby zapewnić ich trwałość. Dobrze jest również mieć pod ręką narzędzia takie jak wkrętarka, klucze i piła, które ułatwią montaż. Poniżej znajduje się lista rekomendowanych narzędzi i komponentów, które można wykorzystać w projekcie.

- Pompa sprężarkowa: np. pompa z ciężarówki MAN TGA 18.440.

- Zawór bezpieczeństwa: np. zawór marki GOK o ciśnieniu 4 bar.

- Rury i złącza: stalowe złącza do wysokiego ciśnienia, np. Parker.

- Narzędzia: wkrętarka DeWalt DCD796, klucze płaskie i oczkowe.

| Komponent | Specyfikacja |

| Pompa sprężarkowa | Wydajność 400 l/min, moc 5 kW |

| Zawór bezpieczeństwa | Ciśnienie robocze 4 bar, materiał mosiężny |

Ryzyko eksplozji i uszkodzeń przy niewłaściwym użyciu

Używanie bojlera jako kompresora wiąże się z poważnym ryzykiem eksplozji, szczególnie w przypadku niewłaściwego użycia. W jednym z przypadków, użytkownik próbował zaadoptować stary bojler do kompresji powietrza, ignorując zasady bezpieczeństwa. W wyniku tego doszło do nadmiernego ciśnienia, co spowodowało eksplozję, a fragmenty bojlera rozprysły się na dużą odległość. Tego typu incydenty pokazują, jak ważne jest przestrzeganie zasad przy budowie i użytkowaniu kompresora. Inny przykład to sytuacja, w której niewłaściwie zamontowany zawór bezpieczeństwa doprowadził do uszkodzenia bojlera. Zawór nie zadziałał w odpowiednim momencie, co skutkowało wzrostem ciśnienia do niebezpiecznego poziomu. Tego rodzaju błędy mogą prowadzić do poważnych obrażeń lub nawet śmierci. Dlatego niezwykle istotne jest, aby każdy, kto planuje zbudować kompresor z bojlera, dokładnie przestrzegał instrukcji oraz stosował się do zasad bezpieczeństwa.Wpływ korozji na bezpieczeństwo i funkcjonalność

Korozja to jeden z głównych czynników wpływających na bezpieczeństwo bojlera używanego jako kompresora. Z czasem, pod wpływem wilgoci i ciśnienia, materiały mogą ulegać osłabieniu, co prowadzi do poważnych uszkodzeń. Często korozja rozwija się w miejscach spawów, gdzie materiały są najbardziej narażone na działanie czynników zewnętrznych. Tego rodzaju uszkodzenia mogą prowadzić do awarii bojlera i, co gorsza, do eksplozji.

Warto zwrócić uwagę na to, że niektóre materiały są bardziej podatne na korozję niż inne. Na przykład stal węglowa, powszechnie stosowana w bojlerach, jest szczególnie narażona na rdzewienie, jeśli nie jest odpowiednio zabezpieczona. Dlatego kluczowe jest regularne sprawdzanie stanu bojlera oraz podejmowanie odpowiednich działań konserwacyjnych, aby zminimalizować ryzyko.

| Materiał | Podatność na korozję |

| Stal węglowa | Wysoka |

| Stal nierdzewna | Niska |

| Tworzywo sztuczne | Brak |

Bezpieczne alternatywy dla bojlera w budowie kompresora

Jeśli zastanawiasz się, jak zrobić kompresor z bojlera, warto rozważyć bezpieczniejsze alternatywy. Używanie bojlera do kompresji powietrza niesie ze sobą wiele ryzyk, dlatego istnieją lepsze opcje, które zapewniają zarówno bezpieczeństwo, jak i efektywność. Na rynku dostępne są różne rozwiązania, które mogą zastąpić bojler, a ich wybór może znacznie zredukować ryzyko awarii.

Jednym z najpopularniejszych rozwiązań są certyfikowane zbiorniki na sprężone powietrze. Te specjalistyczne zbiorniki są projektowane z myślą o pracy pod wysokim ciśnieniem i są testowane pod kątem bezpieczeństwa. Inną alternatywą mogą być używane, ale odpowiednio przetestowane zbiorniki, takie jak te pochodzące z butli gazowych, które również mogą być dostosowane do systemów sprężonego powietrza. Warto również rozważyć zakup nowego kompresora, który jest już zaprojektowany do pracy z powietrzem sprężonym.

Wybierając alternatywne rozwiązania, należy zwrócić uwagę na ich specyfikacje techniczne oraz zgodność z normami bezpieczeństwa. Inwestycja w wysokiej jakości sprzęt może przynieść długoterminowe korzyści, a także zwiększyć komfort użytkowania. Poniżej znajduje się lista rekomendowanych produktów, które mogą być odpowiednie dla osób poszukujących bezpieczniejszych opcji do budowy kompresora.

- Certyfikowany zbiornik na sprężone powietrze: np. zbiornik marki Fini o pojemności 50 litrów.

- Używana butla gazowa: np. butla Propane o pojemności 30 litrów, odpowiednio przetestowana.

- Nowy kompresor: np. kompresor Einhell TC-AC 190/24/8 z wbudowanym zbiornikiem.

Zakup certyfikowanego zbiornika na sprężone powietrze

Zakup certyfikowanego zbiornika na sprężone powietrze to kluczowy krok w zapewnieniu bezpieczeństwa i efektywności. Certyfikaty potwierdzają, że zbiornik przeszedł odpowiednie testy i spełnia normy bezpieczeństwa. Przy wyborze zbiornika warto zwrócić uwagę na jego pojemność, ciśnienie robocze oraz materiał, z którego jest wykonany.

Czytaj więcej: Ile za bojler na złomie? Sprawdź, jak zwiększyć jego wartość

Ważne jest, aby zbiornik był zgodny z wymaganiami dotyczącymi sprężonego powietrza. Należy również sprawdzić, czy produkt posiada odpowiednie oznaczenia, takie jak CE lub inne certyfikaty jakości. Dzięki temu można mieć pewność, że zakupiony zbiornik będzie bezpieczny w użytkowaniu i odpowiedni do planowanych zastosowań.

Użycie sprawdzonego sprzętu do kompresji powietrza

Wybór odpowiedniego sprzętu do kompresji powietrza jest kluczowy dla efektywności i bezpieczeństwa pracy. Na rynku dostępne są różne typy kompresorów, które różnią się pod względem zastosowania, wydajności oraz ceny. Kompresory tłokowe, na przykład, są idealne do małych warsztatów i domowych zastosowań, oferując dobrą wydajność przy niskich kosztach. Z kolei kompresory śrubowe są bardziej zaawansowane i przeznaczone do przemysłowego użytku, zapewniając ciągłą pracę oraz wyższą wydajność.

Innym popularnym rozwiązaniem są kompresory bezolejowe, które charakteryzują się mniejszymi kosztami utrzymania i są idealne do zastosowań, gdzie czystość powietrza jest kluczowa, na przykład w malarstwie czy w przemyśle spożywczym. Wybór odpowiedniego kompresora zależy od specyficznych potrzeb użytkownika, takich jak wymagane ciśnienie robocze, pojemność zbiornika i mobilność sprzętu. Poniżej znajduje się tabela porównawcza popularnych modeli kompresorów, która pomoże w dokonaniu właściwego wyboru.

| Model | Typ | Pojemność (l) | Ciśnienie (bar) | Cena (zł) |

| Einhell TC-AC 190/24/8 | Tłokowy | 24 | 8 | 499 |

| Makita AC001 | Bezolejowy | 1.5 | 8 | 299 |

| Fini F30 | Śrubowy | 270 | 10 | 12,000 |

Jak zwiększyć wydajność kompresora powietrza w praktyce?

Aby maksymalnie wykorzystać potencjał kompresora powietrza, warto zwrócić uwagę na kilka zaawansowanych technik i akcesoriów, które mogą znacząco poprawić jego wydajność. Jednym z takich rozwiązań jest zastosowanie osuszaczy powietrza, które eliminują wilgoć z systemu, co zapobiega korozji i zwiększa żywotność narzędzi pneumatycznych. Osuszacze te mogą być szczególnie przydatne w miejscach, gdzie wilgotność powietrza jest wysoka, co może negatywnie wpływać na jakość pracy i efektywność kompresora.

Kolejnym sposobem na poprawę wydajności jest użycie filtrów powietrza, które zatrzymują zanieczyszczenia i cząsteczki stałe, co przekłada się na czystsze powietrze i lepszą pracę narzędzi. Warto również zainwestować w regulatory ciśnienia, które pozwalają na precyzyjne dostosowanie ciśnienia w systemie do konkretnych potrzeb, co może znacznie zwiększyć efektywność działania kompresora. Wprowadzenie tych elementów do systemu kompresji powietrza nie tylko poprawi jego wydajność, ale także przyczyni się do dłuższej żywotności sprzętu oraz lepszej jakości wykonywanych prac.